耐高压低电流电弧放电试验机

NDH-B型耐电弧试验仪是根据GB/T1411-2002《固体绝缘材料耐高压低电流电弧放电的试验》(等同IEC 61621-1997)及ASTM D495等标准的要求设计制造的,并符合IEC149、UL746A等试验方法。本仪器由绝缘标准制定单位全国绝缘材料标准化技术委员会监制。

主要用于电机、电器及家电等行业的电工用塑料、树脂胶、绝缘漆、以及层压板、覆铜箔板等绝缘材料的耐电弧性能及其分级评定。

除了利用仪器对各复合试样的热导率进行了测量,同时通过高压电弧起痕实验分析了试样热导率变化对其耐电弧性的影响,此外还对所制备试样的相对介电常数和交流击穿强度进行了评估。

仪器测量和实验结果表明:1)氮化硼(BN)填料的添加能够显著提高聚乙烯基复合试样整体的热导率。并且基体中氮化硼填料的质量分数越大,复合试样的热导率越高。

2)复合试样热导率的提高有利于提升其耐电弧性。具体表现为,随着基体中氮化硼填料质量分数的增大,复合试样的表面击穿时间呈增加趋势,而表面温度和受破坏程度呈下降趋势。而且,当基体中填料质量分数相同时,混合氮化硼填充的复合试样因其更高的热导率表现出更为优异的耐电弧性。

耐高压低电流电弧放电试验机

3)虽然向聚乙烯基体中添加氮化硼能够增大复合材料整体的热导率并有助于提升其耐电弧性,但当填料添加量较大时,所有复合材料的介电性能明显劣化,表现为介电常数的升高,交流击穿强度的下降。值得注意的是,当填料质量分数较低时,向基体中添加混合氮化硼填料不但能够减小复合材料的介电常数还可以增加其交流击穿强度。

因此,可以通过控制复合材料中导热填料的组成成分、填充含量,在提高复合材料导热性能的同时确保其耐电弧性和介电性能能够满足工程需求,以更好地解决电力设备中的绝缘材料的发热、导热、散热问题

随着高导热复合材料的实际应用和研究的深入,新型材料制备工艺的选择、多种调控方式的综合运用对复合材料导热性能、电气性能的影响及作用机理仍需要进一步探究,也是后续研究热点方向。

耐电弧性和耐漏电痕迹性都是表征固体绝缘材料电性能的重要参数。两者有相似的性质,它们都是在一定的电场作用下,在绝缘材料表面放电,发生碳化或局部的热分解,形成导电通路或机械损伤(如龟裂、变形、熔融等),从而使材料的绝缘性能下降,破坏了设备的正常运行。两者也有不同的地方,耐电弧性是在一定的电场作用下,两电极之间的气体击穿产生电弧,绝缘材料在电弧作用下耐受表面破坏的能力称为耐电弧性。

绝缘材料是我公司提供的主要产品之一,绝缘材料的耐电弧性

耐高压低电流电弧放电试验机

耐高压低电流电弧放电试验机

此后,把设备(图220)装配起来,亦即把黄铜电极之一接连在高电压的端纽上,而另一个电极接地,电路中接连有毫电流表。

把小室的窗口速盖住,井接通高伏特的设备(见图219)。然后移动变阻器的浮标(滑动小件),直到在电极间出现火花放电及电流强度达到10毫安培为止。

在这以后,将设备切断,打开小室的窗口井以磨実的两端将电极放在被试表面上,以便使两个电极与表面相接触。

把小室的窗口盖住,同时接通设备井开动秒表。瞬时放电现象的出现可借秒表记录下来。把十次测定的算术平均値作为电孤(放电)在试验表面上的实际作用时间

耐电弧性是表征材料在电弧焰的作用下,表面炭化所需的时间。基材影响,如果不能更换基材

那么注意下玻纤的选择,杂质含量越少的越好。

二功能特点

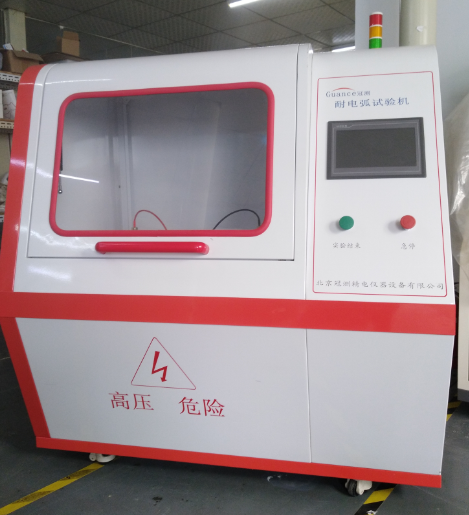

1本机为左右一体结构,右边为操作系统,左边为试验箱。

2本产品采用智能控制技术,通过选择程序(IEC或ASTM)可自动进行试验,并在工业触摸屏显示试验过程和结果。

3控制系统采用西门子的PLC和触摸屏通信进行控制。

4安全性能良好,抗干扰能力强,测试精度高。

5自动化程度高,按照设定的试验要求,自动升压到设定的电压后,自动完成试验并自动归零。

6在试验过程中,有高压灯塔实时闪动警示

7具有电流表和软件双重显示,保证测试电流的准确性

8在试验过程中可通惰性气体,便于在做特殊要求试验时,不被氧化

9电压和电流具有自动校验功能,方便计量和校准

三主要技术参数

1电弧通断时间误差:小于±1ms

2调压器容量:1kVA 变压器:1KVA,0-20KV

3 额定试验电压:12.5kV

4 试验电压精度:3%

5 电流控制精度:±3% 电流测量精度:1.5%

6 电极对试样压力:(0.5±0.05)N

7 电极材料:钨棒

8 电极距离:(6.35±0.1)mm(IEC) (6.0±0.1)mm(ASTM)

9 使用环境温度:(23±2)℃

10使用环境湿度:(50±5)%

11.输入电压交流220V,输出交流电压0-17.5KV

12.实验电流:10mA—20mA—30mA—40mA

13 电源:220V/50Hz 3KW

耐高压低电流电弧放电试验机

耐高压低电流电弧放电试验机

四标准配置

序号 | 名称 | 数量 | 备注 |

01 | 耐电弧测试仪 | 一台 | |

02 | 电极系统 | 一套 | |

03 | 电极支座 | 一套 | |

04 | 电源电缆 | 一套 | |

05 | 接地放电棒 | 一支 | |

06 | 电流毫安表 | 一台 | |

07 | 试样架 | 一支 | |

08 | 电极距离标准块 | 2块 | |

09 | 角度标准块 | 2块 | |

10 | 陶瓷片 | 2片 | |

11 | 使用说明书 | 1份 | |

12 | 合格证 | 1份 |

五、工作原理

本测试仪是在相距(6.0±0.1)mm或(6.35±0.1)mm的两电极上,按试验方法规定的规律(见试验程序表),由间歇到连续地施加12.5kV工作电压和(10~40)mA的电弧电流,直至试样失效。记下从试验开始到试样失效的总时间(s),即为该试样的耐电弧。试验电压的产生是由220V交流电压经调压器T5,再由高压试验变压器T4而产生。试验电压12.5kV由调压器T5调节获得。试验电流的大小和通断时间,PLC控制接在调压器T5和高压试验变压器T4之间的四路固态继电器及中间继电器开关和串联电阻而获得。

六、结构组成

本仪器分左右结构。左侧上部为小试验箱,内置试验电极系统、高压输出插孔、试验电流表等;用钢化玻璃门封闭,便于观察并确保安全。低压接线柱装有高压回路的保护电阻等,左侧下部为高压试验变压器和调压器。

仪器右侧为电气箱,内部有控制系统的PLC和触摸屏以及各种控制电路。

七、实验前准备

1.标准试样至少5块,试样上下表面平整光滑无毛刺飞边。

2.试样厚度在3mm 0.4mm

3.工业酒精若干

4.纸巾若干

5.去离子水

耐高压低电流电弧放电试验机

八、操作步骤

试验程序如下:

程序段 | 电弧电流 mA | 电弧通断时间s | 各程序段持续时间s | 试验总时间s | |

IEC61621 | ASTM D495 | ||||

1 | 10 | 1/8s通 7/8s断 | 1/4s通 7/4s断 | 60 | 60 |

2 | 10 | 1/4s通 3/4s断 | 1/4s通 3/4s断 | 60 | 120 |

3 | 10 | 1/4s通 1/4s断 | 1/4s通 1/4s断 | 60 | 180 |

4 | 10 | 连续通 | 60 | 240 | |

5 | 20 | 连续通 | 60 | 300 | |

6 | 30 | 连续通 | 60 | 360 | |

7 | 40 | 连续通 | 60 | 420 | |

实验总时间 |

耐高压低电流电弧放电试验机

火花放电与电弧放电两个阶段不是截然分开的。在电火花加工中,需要的是火花放电,应避免电弧放电,为此,必须掌握这两种放电的不同特点。

①电弧放电是稳定的连续放电过程,而火花放电是非稳定的放电过程,火花放电具有明显的脉冲性质。

②电弧放电与火花放电持续的时间不同,火花放电持续时间短,所产生的热量来不及传入金属层即被熔化、气化的金属带走了,电极受热影响小(一般不超过40℃);而电弧放电持续时间长,所产生的热量有充裕时间传播,使电极放电区金属熔融(一般达2500℃左右)。

③电弧放电与火花放电通道形状不同,电弧放电通道呈圆锥形,且阴极和阳极上的电流密度也不同,其阴极为2800A/cm2,阳极为300A/cm2;在两级上的电蚀斑点大小也不同。火花放电通道呈鼓形,两级上的电流密度相同,高达106~109A/cm2。

④电弧放电与火花放电的击穿电压不同,电弧放电击穿电压低(4~20V/cm),火花放电击穿电压高(≥36Kv/cm)。

⑤电弧放电与火花放电通道中心区温度不同,电弧放电通道中心区温度为6000~8000℃,而火花放电通道中心区温度为10000~12000℃。

⑥电弧放电与火花放电的两级电蚀除多;火花放电多数情况是阳极蚀除多,阴极蚀除少,这主要是由放电时间长短决定的。阴、阳极蚀除量不同的现象,称为极性效应。

综上所述,两种放电形式不同,其对金属的电蚀特性是不同的,金属的电蚀特性还和其他许多因素有关,在其他条件不变的情况下,电弧放电阴极电蚀占优势,金属是从阴极转移到阳极;而火花放电在大多数情况下阳极电蚀占有时。另外,电弧放电由于作用时间长,电极受热面积大,金属呈熔化状态,即“烧糊”,故一个电极的轮廓、形状只能近似地复制到另一个电极上。

而火花放电虽然在放电通道中和电极上的温度比电弧放电高,但因持续时间短。尽速的热影响区小,故一个电极的轮廓、形状能清晰地复印到另一个电极上,这就是火花放电能实现对工件进行尺寸加工的原因。在电火花加工中,如果加工参数选择不适当,也会产生电弧放电。因此,在选择脉冲发生器的脉冲参数(电流峰值、脉冲宽度、脉冲间隔、脉冲频率等)、工具电极的材料、介质的性质、极间间隙大小和加工中的自动控制等各方面要采取措施匹配适当,保证火花放电的顺利进行,促进火花电蚀现象为工件进行尺寸加工服务。耐高压低电流电弧放电试验机

电火花加工过程中个,存在五种基本的放电状态。

① 开路(空载脉冲)。放电间隙没有击穿,间隙内没有电流流动。

② 火花放电(工作脉冲或称有效脉冲)。间隙内绝缘性能良好,工作液介质击穿后可能有效地抛出,蚀除金属。

③ 电弧放电(拉弧脉冲或称弧光放电)。间隙内电蚀产物较多,绝缘性能不良,放电过程中蚀除、抛出金属的能力很弱,并且以后的脉冲很可能稳定在同一点放电(放电点不分散),引起积炭烧伤。

④ 过渡电弧放电(也称不稳定火花放电)。过渡电弧放电是正常火花放电与电弧放电的过渡状态,是弧光放电的前兆。

⑤ 短路(短路脉冲)。放电间隙直接短路相接,这是由于伺服进给系统瞬时进给多或放电间隙中有电蚀产物接触所致,间隙短路时电流较大,但间隙两端电压很小,没有蚀除加工作用。

以上几种放电状态,在实际加工中是交替出现的(与加工规准和进给量等有关),甚至在一次单脉冲放电过程中,也可能交替出现两种以上的放电状态。而电弧放电是电火花加工中必须防止和避免的放电状态。

虽然加工原理一样,人们还是习惯把电火花成形机分为普通型和精密型两种类型,他们的不同之处在于精密型电火花成形机在加工时,碰数是自动碰数的,非常精确,深度也是自动进给的,更精妙的是在加工是,电极可以做X、Y的纵横向侧面进给,既修整模具的型腔尺寸,也消除了在电火花成形机放电加工时的积炭问题,因为加工放电的表面没有了积炭层,工作液也非常纯净,当然加工的速度也是很快的,而且加工出来的工件表面粗糙度值非常小而均匀。电极的损耗、蹋角问题也得到了很好的控制,这些都是棱角加工的先决条件,再加上紧密型电火花成形机超群的镜面加工功能,这对要求挑剔的产品的模具是非常重要的。拥有此类设备是一家模具厂加工能力强的象征,当然,多数模具叫你哥厂使用的大都可普通电火花机居多。

耐高压低电流电弧放电试验机