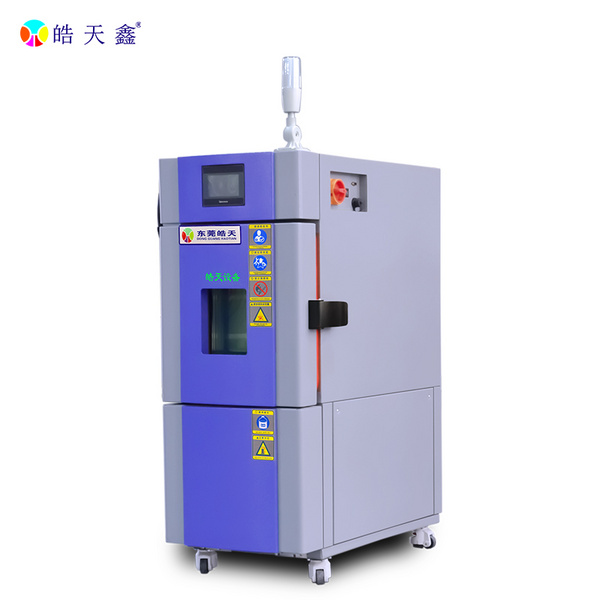

在现代科技的推动下,恒温恒湿试验箱的自动化控制技术不断发展和完善,为各行业的产品质量检测和研发提供了更精确和可靠的环境模拟条件。

一、自动化控制系统的组成

恒温恒湿试验箱的自动化控制系统通常由传感器、控制器、执行器和人机界面等部分组成。

传感器负责实时监测箱内的温度、湿度等参数,并将这些数据传输给控制器。常用的传感器包括温度传感器(如热电偶、热电阻)和湿度传感器(如电容式、电阻式)。

控制器是整个系统的核心,它接收传感器传来的数据,并根据预设的控制算法进行分析和处理,然后向执行器发送控制指令。目前,先进的控制器通常采用微处理器或可编程逻辑控制器(PLC),具备强大的运算能力和灵活的编程功能。

执行器则根据控制器的指令来调节试验箱的加热、制冷、加湿和除湿等设备的工作状态,以实现对箱内温湿度的精确控制。常见的执行器有压缩机、加热器、加湿器和除湿器等。

人机界面为操作人员提供了一个直观、便捷的操作平台,通过触摸屏或计算机软件,用户可以设置试验参数、查看实时数据和历史记录、进行故障诊断等。

二、控制算法

控制算法是实现恒温恒湿精确控制的关键。常见的控制算法包括 PID(比例-积分-微分)控制、模糊控制和自适应控制等。

PID 控制是一种经典的控制算法,通过对偏差的比例、积分和微分运算来调整控制量,具有简单、可靠的特点,但对于复杂的系统可能存在调节时间长、超调量大等问题。

模糊控制则基于模糊逻辑理论,将操作人员的经验和知识转化为模糊规则,能够较好地处理非线性和不确定性问题,提高系统的鲁棒性。

自适应控制能够根据系统的运行情况自动调整控制参数,以适应环境变化和系统特性的改变,从而提高控制性能。

三、智能监控与故障诊断

现代恒温恒湿试验箱的自动化控制系统还具备智能监控和故障诊断功能。通过对设备运行状态的实时监测和数据分析,可以提前发现潜在的故障隐患,并及时发出报警信号。同时,系统能够自动诊断故障类型和原因,为维修人员提供准确的故障信息,大大缩短了维修时间,提高了设备的可用性。

四、远程控制与联网功能

随着网络技术的发展,越来越多的恒温恒湿试验箱具备了远程控制和联网功能。用户可以通过互联网在异地对试验箱进行操作和监控,实现了设备的集中管理和资源共享。此外,通过与企业内部的质量管理系统或实验室信息管理系统(LIMS)集成,能够实现试验数据的自动采集、分析和报告生成,提高了工作效率和数据的准确性。

五、未来发展趋势

未来,恒温恒湿试验箱的自动化控制技术将朝着更加智能化、高精度、节能环保和互联互通的方向发展。人工智能和机器学习技术将被广泛应用于控制算法的优化和故障诊断,进一步提高控制性能和设备的可靠性。同时,随着对环境友好型技术的需求不断增加,节能的控制策略和新型制冷、制热、加湿、除湿技术将不断涌现。此外,与工业 4.0 和物联网的深度融合,将使恒温恒湿试验箱成为智能工厂和智慧实验室的重要组成部分。

综上所述,恒温恒湿试验箱的自动化控制技术在不断创新和进步,为各行业提供了更优质的环境模拟解决方案,推动了产品质量的提升和科技的发展。

![聚酰胺粉 [柱层析用,高分离性能] 60-100目/80-120目/100-200目](https://p-06.caigou.com.cn/135x120/2024/7/2024071513085253637.jpg)