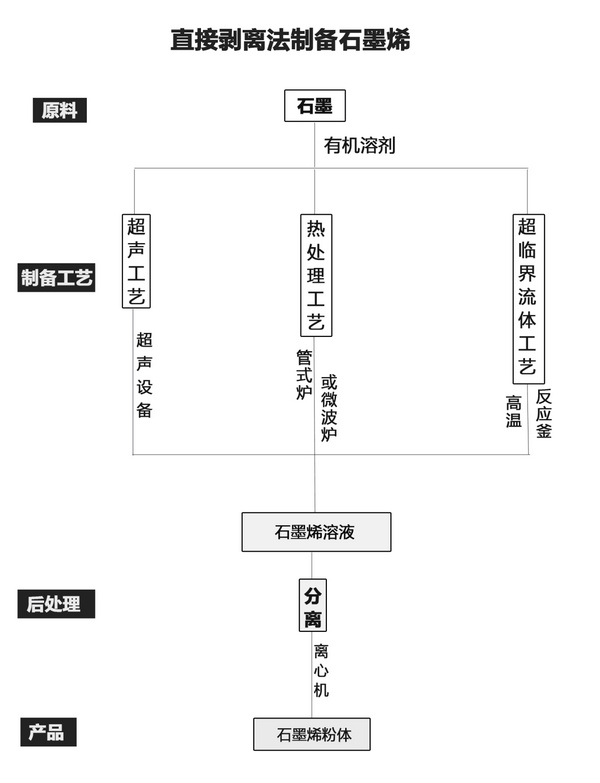

2.2 直接溶剂剥离法制备石墨烯

流程图

石墨烯自发现以来,其优异的物理化学性质赋予了其广泛应用前景。要实现石墨烯的应用,必须寻找一种合适的是石墨烯制备方法。目前,石墨烯的制备方

法主要有机械剥离法,化学气相沉积法,还原氧化石墨烯法以及直接溶剂剥离法等。微机械剥离法和化学气相沉积法虽然能得到高质量的石墨烯,但是产率低,难以满足石墨烯在复合材料等领域的应用。还原氧化石墨烯法实现了石墨烯的低成本大规模制备,但是所得到的石墨烯含有大量的缺陷。采用直接溶剂剥离法,既保持了石墨烯结构的完整性,又能够实现石墨烯的大规模制备,引起了研究者广泛关注,且听“材料+”小编为你慢慢道来。

直接溶剂剥离法在大规模、低成本制备高质量石墨烯方面展示出了极大的优越性,且所得到的石墨烯分散在不同的溶液中,不仅有利于对石墨烯的进一步修饰,而且利于石墨烯的加工应用,如溶液混合制备高性能复合材料,旋涂制备石墨烯薄膜等。因此,发展直接溶剂剥离法制备石墨烯具有重大意义。

何为液相或气相直接剥离法?文献中的定义是这样的:通常直接把石墨或膨胀石墨(EG)(一般通过快速升温至1000℃以上把表面含氧基团除去来获取)加在某种有机溶剂或水中, 借助超声波、加热或气流的作用制备一定浓度的单层或多层石墨烯溶液,【材料+】微信平台将会为大家持续带来石墨烯的详细制备方法。

2.1.1 原料的选择

如果要制备片状石墨烯,最好选用鳞片石墨。当然,从石墨制备石墨烯产量相当低。例如,将石墨分散在有机溶剂中进行超声处理,得到石墨烯的产量不足1%。相对于石墨来说,膨胀石墨和石墨层间化合物具有更大的层间距,层与层之间的范德华力相对较小,得到单层石墨烯的产量更高。

2.1.2剥离溶剂的选择

Coleman小组研究表明;当溶剂的表面能与石墨烯相匹配时,溶剂与石墨

烯之间的相互作用可以平衡剥离石墨烯所需的能量,适合剥离石墨烯的溶剂最佳表面张力范围应该在40~50mJ/m2(图2.3),且在N-甲基一毗咯烷酮(NMP)中产率最高。长时间的超声处理也可以提高单层石墨烯的产率。

接着他们又通过对溶剂参数进一步分析,如图2.4所示,发现剥离石墨的良溶剂需要满足Hansen溶剂常数(常见聚合物、溶剂的三维Hansen溶度参数都可以查的哦)匹配,δD~18.0 MPa1/2, δP~9.3 MPa1/2和δH~7.7 MPa1/2。目前,通过对比分析研究表明,能够较好的直接剥离石墨的良溶剂有N-甲基-吡咯烷酮(NMP),N,N-二甲基甲酰胺(DMF)等[1]。

(B) 极性Hansen常数;(C) 氢键Hansen常数

在目前的研究成果中,N-甲基-吡咯烷酮(NMP),N,N-二甲基甲酰胺(DMF)是最好的剥离溶剂,这些溶剂普遍存在这价格昂贵,具有毒性,且高沸点等缺陷。水作为一种广为使用的溶剂备受人们青睐,但是水的表面能(70 mJ·m-2) 明显高于剥离石墨所需的表面能,因此需要结合其他方法来实现石墨在水中的剥离分散。通过向水中加入适当的表面活性剂可以降低水的表面张力。如下图所示,给出了不同表面活性剂协助剥离制备石墨烯的效果对比,从图2.5中可以看出,非离子型表面活性剂效果更好。

2.1.3 制备工艺

剥离通常借助外部力量来克服层与层之间的相互吸引的范德华力来实现。通常采用的技术是超声,热处理,超临界。在超声过程中,剪切力和空化作用促进石墨的剥离。在热处理过程中,氧化石墨烯和石墨层间化合物中官能团的分解,克服层与层之间的范德华力而得到剥离。“材料+”微信平台,内容不错。在超临界处理过程中,由于超临界流体独特的性质,可渗透到石墨层间,通过快速放气可将石墨剥离开得到石墨烯。

2.1.

3.1 超声工艺

Coleman 等参照液相剥离碳纳米管的方式将石墨分散在N-甲基-吡咯烷酮(NMP) 中, 超声1h后单层石墨烯的产率为1%, 而长时间的超声(462h)可使石墨烯浓度高达1.2mg/mL, 单层石墨烯的产率也提高到4%。研究表明, 通过简单的增加超声时间可提高石墨烯的产率,但随着超声时间的增加,石墨烯片层尺寸相应地在减小。另外,值得一提的是,与普通的超声池相比,采用探针超声可以获得更高的石墨烯产率。在超声的过程中,添加表面活性剂可以提高石墨烯的产率,并有助于石墨烯分散在水溶液中。

液相超声剥离法操作简便且能够实现大批量的规模化生产,但这种方法剥离程度和效率较低。

2.1.

3.2 热处理工艺

快速热处理:是将膨胀石墨在惰性气体氛围中快速升温到1000℃左右,在高温条件下,膨胀石墨或石墨层间化合物(石墨层间化合物是通式为XCy的化合物,它是使具有极性的插入剂(酸、碱、卤素) 分子或离子插入石墨层与碳网平面形成石墨层间化合物, 也可称为可膨胀石墨)中的官能团分解,促使石墨片层剥离,从而制备单层或多层石墨烯,得到的石墨烯产率是非常低的,不足1%。可通过反复热处理和插层来提高石墨烯的产量(如图2.7所示)。将得到的产物分散后,单层石墨烯所占的比例大大增加。

通过快速热处理得到石墨烯结构是有序无缺陷的(图2.6),热处理可以在几秒内完成,被称为高效制备石墨烯的方法。

图2.7 快速热处理制备石墨烯(石墨经过插层得到石墨层间化合物,剥离后再进行插

层,而后热处理剥离)

微波辐照和溶剂热剥离:Janowska等将膨胀石墨置于氨水溶液中,在120-200℃范围内采用微波进行辐照,可得到石墨烯的产率为8wt%,石墨烯厚度少于10层。

Wen等人发展了一种称为溶剂热辅助剥离石墨制备石墨烯的方法。如图2.8所示,该方法首先将可膨胀石墨在高温下膨胀,得到膨胀石墨。然后以膨胀石墨为原料,将其分散到乙腈(ACN)溶液中,将其加热到ACN的沸点以上,在高温高压下促使ACN分子进入膨胀石墨层间,削弱石墨层间的作用力,然后再经

简单超声即可将石墨剥离。“材料+”微信平台,内容不错。该方法中石墨烯的总产率可提高到10 %-12 %。他们的研究表明,强极性有机溶剂ACN与石墨烯片的双偶极诱导作用是实现石墨剥离以及石墨烯分散的主要作用力。

2.1.

3.3 超临界流体工艺

当流体所处的温度和压力均高于其临界值时,则该流体就处于超临界状态,称为超临界流体。与普通的液体相比,超临界流体具有密度、溶剂化能力等性质随压力与温度变化敏感等特性。另外,超临界流体还具有低粘度、低表面张力、高扩散系数和良好地表面润湿性,使其成为向层状材料间浸润和膨胀的良溶剂。因此,以超临界流体为溶剂剥离石墨将优于使用传统溶剂剥离的方法。

Rangappa等[4]人报道了利用超临界流体(乙醇,NMP, DMF)一步剥离石墨制备石墨烯的方法,如图2.9所示,他们首先将石墨经超声均匀分散到相应的溶剂中,然后将分散液置于高压反应釜中,快速升温至超临界状态,反应1h后能获得约90-95 %<8层的石墨烯片,其中单层石墨烯的含量约有6-10 %。利用此方法可以实现高质量石墨烯的快速,大规模生产。并且通过改变超临界流体的温度和压力,可调控石墨烯的产率。

2.1.4 后处理

上述剥离得到的石墨烯具有不同大小和不同厚度的分布。这就需要对得到的石墨烯溶液进行分离,以得到较窄的石墨烯尺寸分布。目前,有效的分离方法都是基于离心分离的,比如离心与磁力搅拌有序安排的分离方法,等密度梯度离心分离(DGU),密度梯度率分离等。

1、普通离心结合搅拌分离方法

离心,在化学法制备还原氧化石墨烯的过程中被普遍运用,一般用来分离超声剥离后的氧化石墨烯与氧化石墨颗粒。单一地运用离心方法来分离石墨烯的衍生物还是比较粗糙的,且作用不明显,效果较差。因此,同济大学的张天友等通过合理安排磁力搅拌、离心分离和超声剥离三个步骤:先磁力搅拌氧化石墨与去离子水组成的混合液,随后对所得产物进行离心处理,最后对悬浊液与沉淀物分别进行超声剥离,再还原,来初步分离横向尺寸大小不同的还原氧化石墨烯。常用化学法制备的还原氧化石墨烯,其片层的横向尺寸分布范围较广。经此分离方法分离后,能得到小尺寸的点状还原氧化石墨烯与尺寸较大的叶片状还原氧化石墨烯。

2、石墨烯的DGU分离

Green等用DGU对混有不同层数的石墨烯的混合物图进行分离,对不同位置的石墨烯样品图进行AFM测试并对样品厚度进行统计分析图。分析表明,在分离介质的最上方是单层石墨烯,然后按其层数的增加分布在介质的更下层。统计结果说明,以DGU虽然无法严格按层数将石墨烯完全分离,但可以基本将不同厚度的进行有效分离。在介质密度为1.32g/ml,胆酸钠为表面活性剂时,DGU 能有效地将双层和三层的石墨烯样品分离开。

3、密度梯度率分离方法(DGUR)

DGUR是等密度梯度(DGU)的优化分离方法,先前也是一直被应用于对碳纳米管和纳米级金属颗粒胶体的分离。

相对于DGU的等密度介质,DGUR则要制备多个不同密度的介质层。孙晓明采用20%(M/V),30%,40%,50%,60%和66%浓度的蔗糖溶液作为分离介质经离心分离后,不同大小或者不同还原程度的石墨烯的衍生物会沉降到与其胶体颗粒密度相应的介质层。

密度梯度离心(DGU和DGUR)方法已被证实能满足石墨烯及其衍生的各种分离需要,而且分离效果明显。另外,其还兼具快速,多功能,高效,无损以及重复性好等诸多优点,特别是其能在短短几分钟内按需要分离出单层的拥有特定尺寸大小的GO和CMG样品。但是,其也存在着一定的不足与局限性。其一,针对于DGUR分离,其多密度梯度的分离介质层的制备就是一大难题,制备分离介质本身就大大降低了其分离效率;其二,由于引入了分离介质。为了使分离过程中样品不因为介质而发生团聚,在原石墨烯及其衍生物的悬浊液中必须加入一定量的表面活性剂。

![聚酰胺粉 [柱层析用,高分离性能] 60-100目/80-120目/100-200目](https://p-06.caigou.com.cn/135x120/2024/7/2024071513085253637.jpg)