制造高品质的固态硅基量子器件要求高分辨率的图形书写技术,同时要避免对基底材料的损害。来自IBM实验室的Rawlings等人利用SwissLitho公司生产的3D纳米结构高速直写机NanoFrazor,结合其高分辨热探针扫描技术和高效率的激光直写功能,制备出一种室温下基于点接触隧道结的单电子晶体管(SET)。

利用扫描探针可以确定佳焦距下的Z向位置,同时确定扫描探针和激光直写的位置补偿,研究人员在兼顾高分辨和高效率书写条件下得到小于100nm的度。利用CMOS工艺兼容几何图形氧化流程,研究人员在N型简并掺杂(>1020/cm3)的绝缘硅基底上制备出该SET器件。所研究的三种器件的特性主要由Si纳米晶和嵌入SiO2中的P原子所控制,进而形成量子点(QDs)。量子点上电子尺寸微小且局域性强,保证了SET在室温情况下的稳定运行。温度测量结果显示在100 – 300 K的范围内,电流主要由热激发产生,但在<100K时,主要以隧道电流为主。

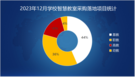

在硅基量子点器件的制备过程中,内部精细的功能器件区域一般要求高分辨率书写,但是在外部电相对粗糙的连接处仅需要高效的相对低分辨率刻蚀,这就是所谓的“混合搭配光刻”(mix-and-match lithography)。但是两种不同原理的书写技术结合应用会增加工作量,同时带来图形转移过程的位置偏差和对样品表面的污染。在本工作中,3D纳米结构高速直写机NanoFrazor系统将激光直写技术与高分辨热探针书写技术(XY: 10nm,Z: 1nm)相结合(如图1所示),这样可以利用热探针技术实现高分辨率区域的图形书写,而利用激光直写技术实现低分辨率区域的快速书写(如图2a所示, 蓝色区域为激光直写区域,深绿色区域为热探针书写区域),后实现一次性书写整体图形的高效性,同时避免了不必要流程所导致的表面污染和位置偏差。

图1:a) 热探针和激光透镜的结构示意图。b) 热探针连接在Z向压电传感器和位移台上,平行激光经透镜聚焦在样品表面。通过摄像头收集反射光实现样品成像,利用探针和激光的位置补偿进行表面书写。

图2:单电子器件(SET)的制作工艺流程示意。a) 器件图形示意,粉色区域为制备SET前的预图形书写区域。图形中央30μm×30μm区域中包含利用激光直写区域(蓝色)和利用热探针技术书写区域(深绿色);b) 位置校准示意;c) 对书写区域进行定位。d) 利用热探针技术进行高分辨率书写(图2a中深绿色区域);e) 利用激光直写技术进行低分辨率快速书写(图2a中蓝色区域);f) 利用RIE实现图形向硅层转移;g) 通过热氧化得到器件通道中的点接触通道。

IBM专门研发设计的NanoFrazor 3D纳米结构高速直写机所采用的针尖是具有两个电阻加热区域,针尖上方的加热区域可以加热到1000℃,第二处加热区域作为热导率传感器位于侧臂处,其能感知针尖与样品距离的变化,精度高达0.1nm。因此,在每行直写进程结束后的回扫过程中,并不是通过针尖起伏反馈形貌信息,而是通过热导率传感器感应形貌变化,从而实现了比AFM快1000余倍的扫描速度,同避免了针尖的快速磨损消耗。

NanoFrazor 3D纳米结构高速直写机与传统的微纳加工设备,如纳米醮印、激光直写、聚焦离子束刻蚀FIB、电子束诱导沉积、电子束光刻EBL等技术相比,具有高直写精度 (XY: 高可达10nm, Z: 1nm)以及高直写速度(20mm/s 与EBL媲美),具备实时形貌探测的闭环刻写技术以及无需标记拼接与套刻等特技术优势。加上其性价比高,使用和维护成本低,易操作等特点,成为广受关注的纳米加工设备。

拓展阅读:

Fast turnaround fabrication of silicon point-contact quantum-dot transistors using combined thermal scanning probe lithography and laser writing

C. Rawlings, Y. K. Ryu, M. Rüegg, N. Lassaline, etc.

DOI: 10.1088/1361-6528/aae3df

![聚酰胺粉 [柱层析用,高分离性能] 60-100目/80-120目/100-200目](https://p-06.caigou.com.cn/135x120/2024/7/2024071513085253637.jpg)